プロファイル研削用ダイヤモンド&CBNホイール

プロファイル研削用ダイヤモンド&CBNホイール

プロファイルホイールの砥粒

| ダイヤモンド | 超硬、サーメット、セラミックス等の超硬材や難削材の研削に。 |

| CBN | SKH、SKD、SKS、SUS等の鉄系材の研削に。 |

| 粒度(砥粒のサイズ) | |

| ダイヤモンド・CBN ともに同じ規格ですが、先端巾と先端Rに関係してきます。 このページの“プロファイルホイールの先端角度及び先端強度”をご覧下さい。 |

|

| 集中度 (100、125、150) | |

| 一般に集中度は100以上をお薦めします。 | |

プロファイルホイールの種類(ボンドによる)

プロファイルホイールはボンドによって3種類に大きく分けられます。

- メタルボンド

金属粉末を焼結したもので耐熱性、耐磨耗性に富み寿命が長いので寸法精度の維持に最適です。 - MVD.......メタルボンドの最上級品で、耐摩耗性に最も優れている。

- MVD-S....耐摩耗性に優れ、長時間無人運転に最適です。

- MKD.......同一粒度、同一集中度ならMVDより研削性に優れています。しかし、先端寿命は早くなります。

先端R>0.2 - MD ........先端磨耗はMVDよりやや早いが、MVDより安価で荒加工用に使用されます。

- PF .........薄溝加工専用ボンドで高精度の溝加工ができるように開発された新ボンドです。研削性と耐摩耗性に優れ、薄溝を曲げることなく正確に高精度に加工できます。

- レジンボンド

特殊樹脂を焼結したもので、切れ味が良く荒研削に最適です。 - RV....... PG用等先端エッジ耐摩耗性、耐熱性抜群。

- RH....... 重研削、荒研削から仕上げ研削に最適。

- RXD ...... 耐熱性、研削性の点ではRHDボンドとほぼ同等です。但し、先端磨耗はRHDよりやや早いですが、ソフトな研削性が得られます。また、銅タン、銀タン加工に適しています。

- RD ........ 研削性抜群です。しかし磨耗度合いも早いです。

- RJD ....... 研削性を最優先にしたボンド。パンチ薄物加工に最適です。

- 電着ボンド(Pボンド)

クリストン独特な電子電鋳法により台金に強固に密着したものです。総形ホイールに最適で切れ味抜群です。

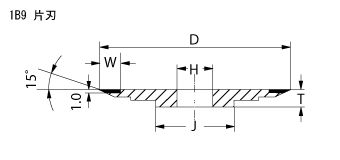

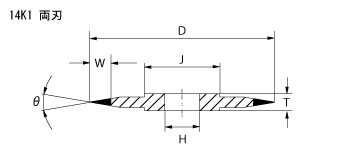

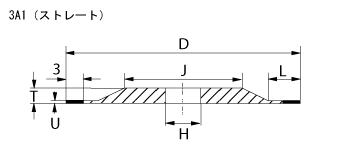

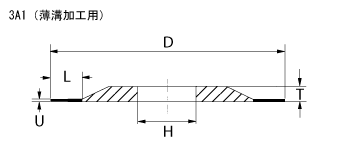

プロファイルホイールの形状

図1~3のプロファイルホイールは標準ホイールです。図4はIC リードフレーム等のパンチ、タイバ-カット(櫛刃)の薄溝加工専用に開発された画期的なホイールです。溝巾を小さく、且つ溝を深く(長く)する要望が増し、その期待に応えてクリストンの技術陣が開発しました。高性能であるのみならず、気軽に巾広くご使用出来るホイールだと確信しています。

プロファイルホイールの先端角度及び先端強度

先端角度は5°より可能です。使用砥粒(ダイヤモンドまたはCBN)の粒度によって先端巾と先端Rが以下のように変わります。 先端強度は角度の大きい方(鈍角)が高く、中心軸に垂直な方向の荷重には強く、平行な方向の荷重には弱い性質を持っています。

| 粒 度 | 140 | 170 | 200 | 230 | 270 | 325 | 360 | 400 | 600 | 800 | 1000 | 1500 |

| 先端巾 | 0.2 | 0.18 | 0.16 | 0.15 | 0.14 | 0.12 | 0.11 | 0.10 | 0.08 | 0.08 | 0.06 | 0.03 |

| 先端R | 0.09~ 10 |

0.08~ 9 |

0.07~ 8 |

0.07~ 8 |

0.06~ 7 |

0.05~ 6 |

0.05~ 6 |

0.04~ 5 |

0.03~ 4 |

0.03~ 4 |

0.02~ 3 |

0.015~ 2 |

仕上げ面

研削条件により仕上面に相当の違いが出て来ます。

例えば、横送りを小さくすると数段の良い面が得られます。

(#200MVD=0.5S/1mm/min、自動送り)

あらさ表示以内に入る粒度のホイールが数種あり、どれを使用するかは研削能率、精度、外観により決定する事をお勧めします。

| 粒 度 | 140 | 170 | 200 | 230 | 270 | 325 | 360 | 400 | 600 | 800 | 1000 | 1500 | |

| 面粗 度S |

メタルボンド | 4 | 3.3 | 2.8 | 2.3 | 2 | 1.7 | 1.4 | 1 | 0.8 | 0.6 | 0.4 | 0.2 |

| レジンボンド | 3.3 | 2.8 | 2.4 | 2 | 1.6 | 1.4 | 1.2 | 0.8 | 0.6 | 0.4 | 0.3 | 0.2 | |

| 仕上程度 | 粗 | 粗 | 中 | 中 | 中 | 精密 | 精密 | 精密 | 超精密 | 超精密 | 超精密 | 超精密 | |

| 加工材=V種、周速=1500m/min、ストローク=38回/min、横送り=2.4mm/min自動送り、切り込み=この頁上の“切り込み”による | |||||||||||||

切り込み

切り込み量は、粗研削、仕上研削でそれぞれ異なり、ホイールの寿命に大きく影響影響します。経済的な切り込み量を表に示します。

| 粒 度 | 150~230 | 270~400 | 600~800 | 1000~1500 |

| 切り込み量 | ~0.1~0.5 |

~0.01~0.1 | ~0.005~0.01 | 0.005以下 |

振れ

触れが大きいとホイールの目詰まりを早め、研削力の急低下となり、先端巾がすぐに大きくなります。また欠損などの事故の原因にもなります。最小の振れ(0.005以下)にするため、新規発注の際は新品のフランジを支給して下さい。一度セットしたフランンジは外さないようにして下さい。

プロファイルホイールの先端寿命

先端寿命は回転数、ストローク数、切り込み量、送り速度及びワーク材質との関係で大きく変わります。

プロファイルホイールを上手に使うには。

- ホイールの振れをなるべく小さく、0.005以下になる様に注意深く取り付ける。

- 周速は1,000~2,000m/minの範囲で選択する。

- ストローク数は90回/min以下が良好。

- 粒度は実用的に#800止まりで、特例としてメタルボンドで#1000、レジンボンドで#1500まで。一般には#600止まりで仕上げ加工を行っている。

- 変形または切れ味低下時には必ずツルーイング(成形)をし、ドレッシング(目立)を行って正常な状態で研削作業をする。

- 取扱い、保管は鋭いエッジのため、特に薄ものは慎重に管理する。

- ホイールの性能を最大限に活用するためには、加工材、機械を前にして作業条件をいろいろと変えてみる。どんな条件でどのような結果が得られるかがノウハウとなる。

- 加工材に以下の状態が表れた場合、右側の項目を考慮してみて下さい。

| 端面ダレ | → | ストロークの片寄り |

| 焼け | → | 目つぶれ |

| ビビリ | → | 振れ、粒度 |

| 送りマーク | → | 横送り、切り込み |

| 樽型仕上り | → | ストローク巾 |